Colaborando con los clientes para encontrar nuevas soluciones

Hubo muchos desafíos para desarrollar un RFF como un estampado. Por ejemplo, para crear las paredes laterales de la guía del vástago de la válvula lo suficientemente largas como para que las piezas no se volcaran durante el ensamblaje, AVNA adelantó el material extruido en una cavidad del molde. Eso produjo paredes laterales de guía de válvula en forma de red que mantienen el vástago de la válvula alineado durante el montaje.

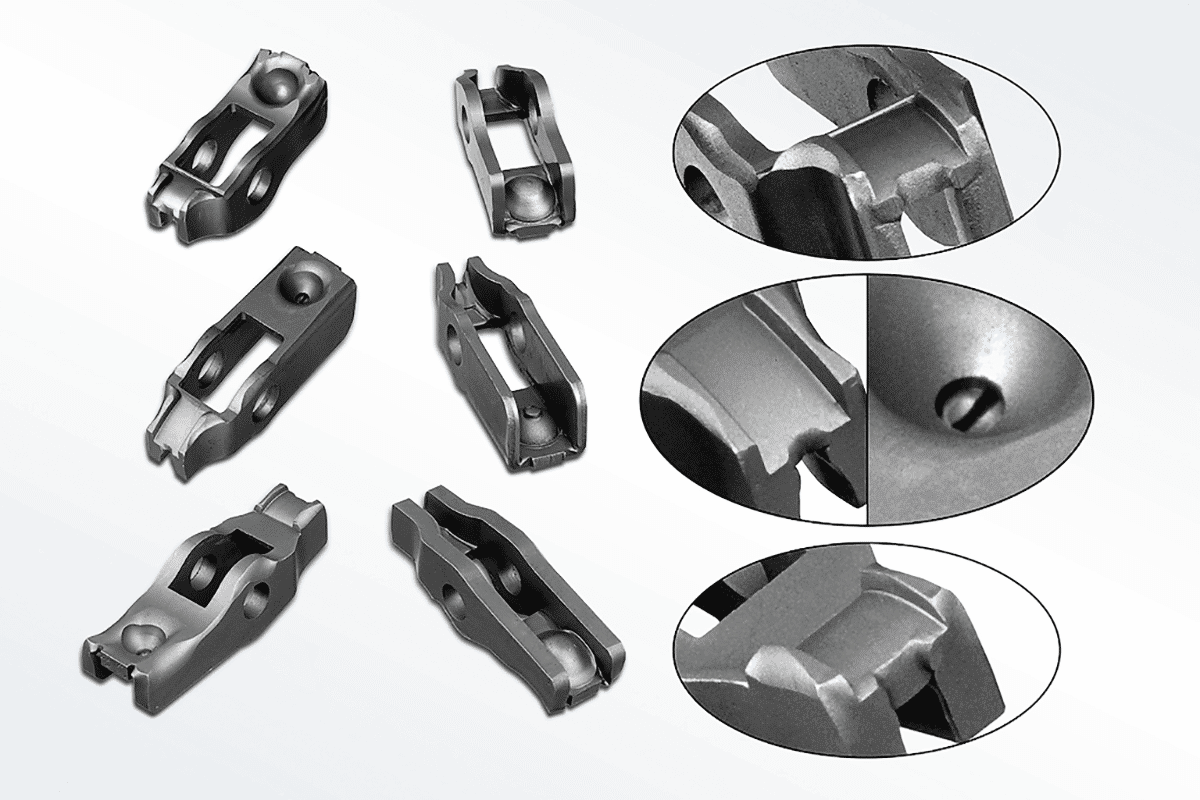

AVNA se asoció con su cliente para comprender los requisitos críticos de la aplicación y los métodos desarrollados (y patentados conjuntamente) para fabricar un RFF estampado de menor costo que fuera más liviano, más estrecho y más fuerte. El método de AVNA estampa y extruye un RFF con la misma configuración que una pieza fundida. Las piezas están estampadas en forma de red, tratadas térmicamente y enviadas al cliente sin agregar ningún componente adicional u operaciones secundarias.

Trabajando dentro de tolerancias estrictas

Otro desafío fue mantener las tolerancias posicionales entre las características estrechamente relacionadas, como los agujeros transversales, la plataforma y las áreas de encaje para el ajustador hidráulico de pestañas (HLA). Al calificar primero las ubicaciones de la plataforma y de la cavidad al mismo tiempo, y luego usar estas características en cada paso de alimentación del troquel progresivo, los agujeros transversales son perforados en línea con respecto a estas características con una tolerancia posicional total de .002″ (0.0508mm).

También se requería de un orificio de .010″ (0.254mm) de diámetro en la cavidad del RFF para rociar aceite en el conjunto del rodamiento de rodillos para reducir la fricción. Bajo los procesos de estampado convencionales, un orificio de este tamaño pequeño a través de un material de .098″ (2.4892mm) de espesor no es factible. El cliente propuso utilizar un equipo láser para producir los agujeros en una operación secundaria que hubiera agregado tiempo y costo. En cambio, AVNA desarrolló y patentó un proceso para producir el agujero para el aceite en la matriz progresiva a un costo mínimo.

Prestando atención a todos los detalles

Un requisito adicional para la cavidad del RFF y las plataformas era estar libres de de material remanente y marcas superficiales u otras imperfecciones. AVNA desarrolló un sistema de lavado en la matriz para minimizar el problema. Un sistema de visión en línea instalado en la prensa también inspecciona la calidad de la superficie de las áreas de las plataformas y cavidades. Hay 18 sensores en el troquel que monitorean la expulsión y apilado de piezas y las características dimensionales dentro de la pieza para garantizar el cumplimiento de los compromisos de PPM.

Inglés

Inglés